Betriebliche Randbedingungen

Betriebliche Randbedingungen nehmen auf das Betriebsverhalten steuerbarer Anlagen Einfluss. Damit werden entweder Beschränkungen in der Betriebsweise vorgegeben, oder es wird ein bestimmtes Betriebsverhalten mit Kosten oder Gewinnen belegt, um es in der Optimierung zu benachteiligen bzw. zu bevorzugen. Die Betrieblichen Randbedingungen werden über das gleichnamige Unterformular des Simulationsknotens und durch die Komponente Einschaltreihenfolge vorgegeben.

Der vorliegende Artikel behandelt den Einsatz der Betrieblichen Randbedingungen am Beispiel eines Anwendungsfalls.

Beispiel-Energiesystem und verwendete Komponenten

Das in der folgenden Abbildung veranschaulichte Beispiel-Energiesystem besteht aus zwei Kesseln mit einer Nennleistung von jeweils 100 und 50 kW, die einen vorgegebenen Wärmebedarf decken. Das Verhalten dieses Systems soll gemäß den Wünschen des Nutzers beeinflusst werden. Dazu werden sechs betriebliche Randbedingungen festgelegt. Die Wahl der Randbedingungen und deren Auswirkungen auf den Prozess werden im Folgenden einzeln erläutert.

Einschaltreihenfolge

Die steuerbaren Anlagen sollen nach einer festgelegten Ordnung eingeschaltet werden, da beispielsweise ein Erzeuger die Grundlast, ein anderer die Spitzenlast abdecken soll. Diese Vorschrift lässt sich mit der Komponente Einschaltreihenfolge aus dem Komponentenvorlagen-Ordner Betriebliche Randbedingungen abbilden.

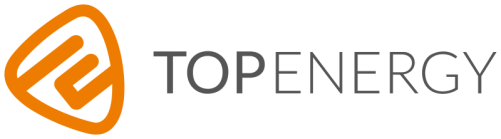

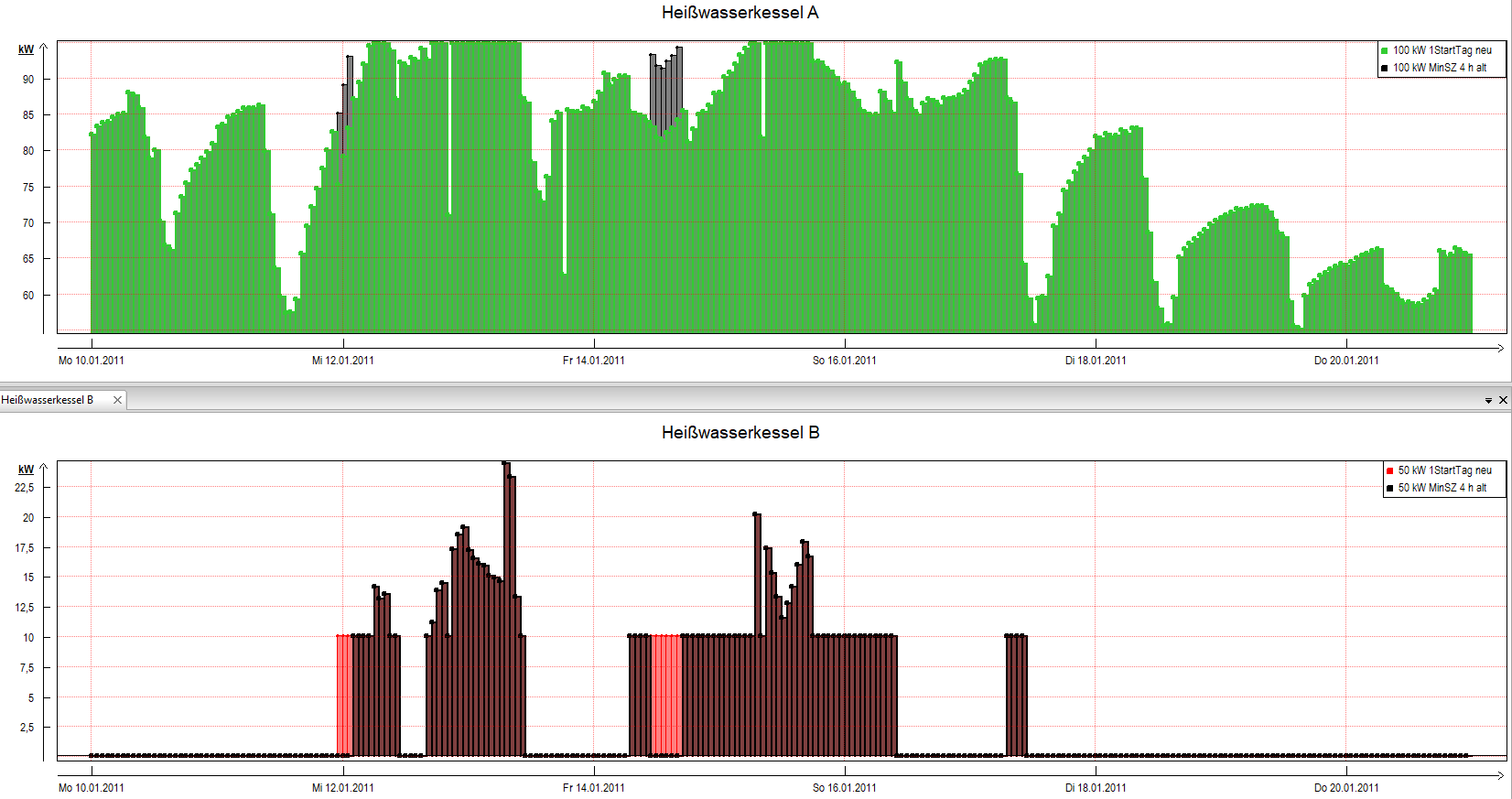

In diesem Beispiel wird die Reihenfolge festgelegt, in der die Kessel zugeschaltet werden, um die benötigte Wärme zu erzeugen. Der Heißwasserkessel A (100 kW) bekommt hier die Priorität 1: Solange der Wärmebedarf die Nennleistung des Kessels A nicht überschreitet, wird nur dieser Kessel zur Wärmeproduktion genutzt. Der Heißwasserkessel B (50 kW) soll nur bei einem Wärmebedarf über 100 kW zugeschaltet werden.

Dieser Verlauf ist auch in den unten abgebildeten Zeitreihen zu sehen, wobei die blaue Fläche den gesamten Wärmebedarf und die grüne bzw. rote die Wärmeerzeugung des Heißwasserkessels A bzw. B darstellt. Aufgrund der für den Kessel B eingestellten minimalen Teillast von 20 % bzw. 10 kW kommt es vor, dass der Kessel B auch dann zugeschaltet wird, wenn der Kessel A noch nicht seine Nennleistung von 100 kW erreicht hat. Eine geringere Wärmeleistung als 10 kW soll der Kessel B nicht erzeugen, sodass der Anteil des Kessels B an dem Wärmebedarf von über 100 kW mindestens 10 kW betragen muss.

Verfügbarkeit

Als Nächstes will der Nutzer eine eingeschränkte Verfügbarkeit einer seiner Anlagen im Modell abbilden. Das kann in der Praxis beispielsweise aufgrund einer Revision nötig sein.

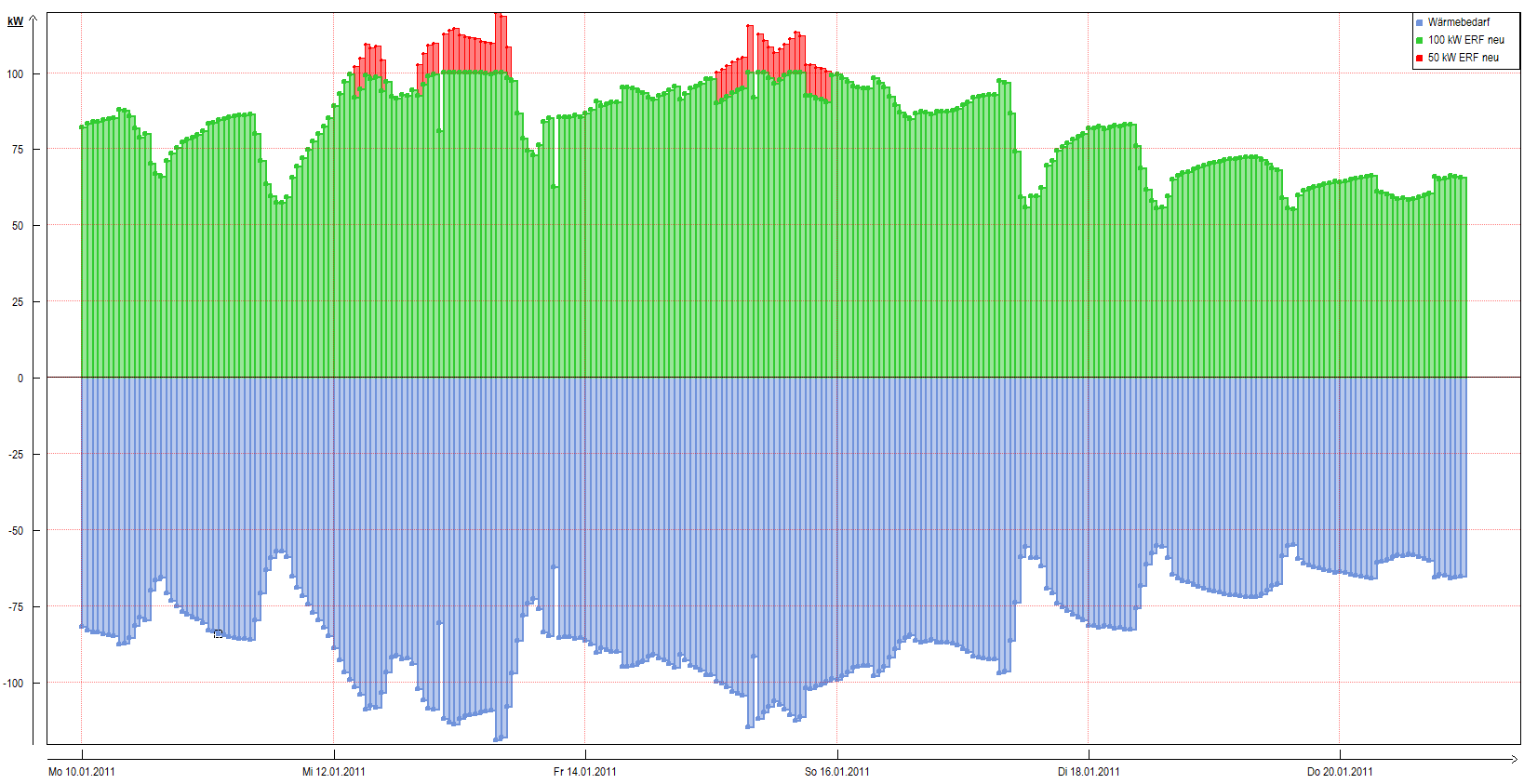

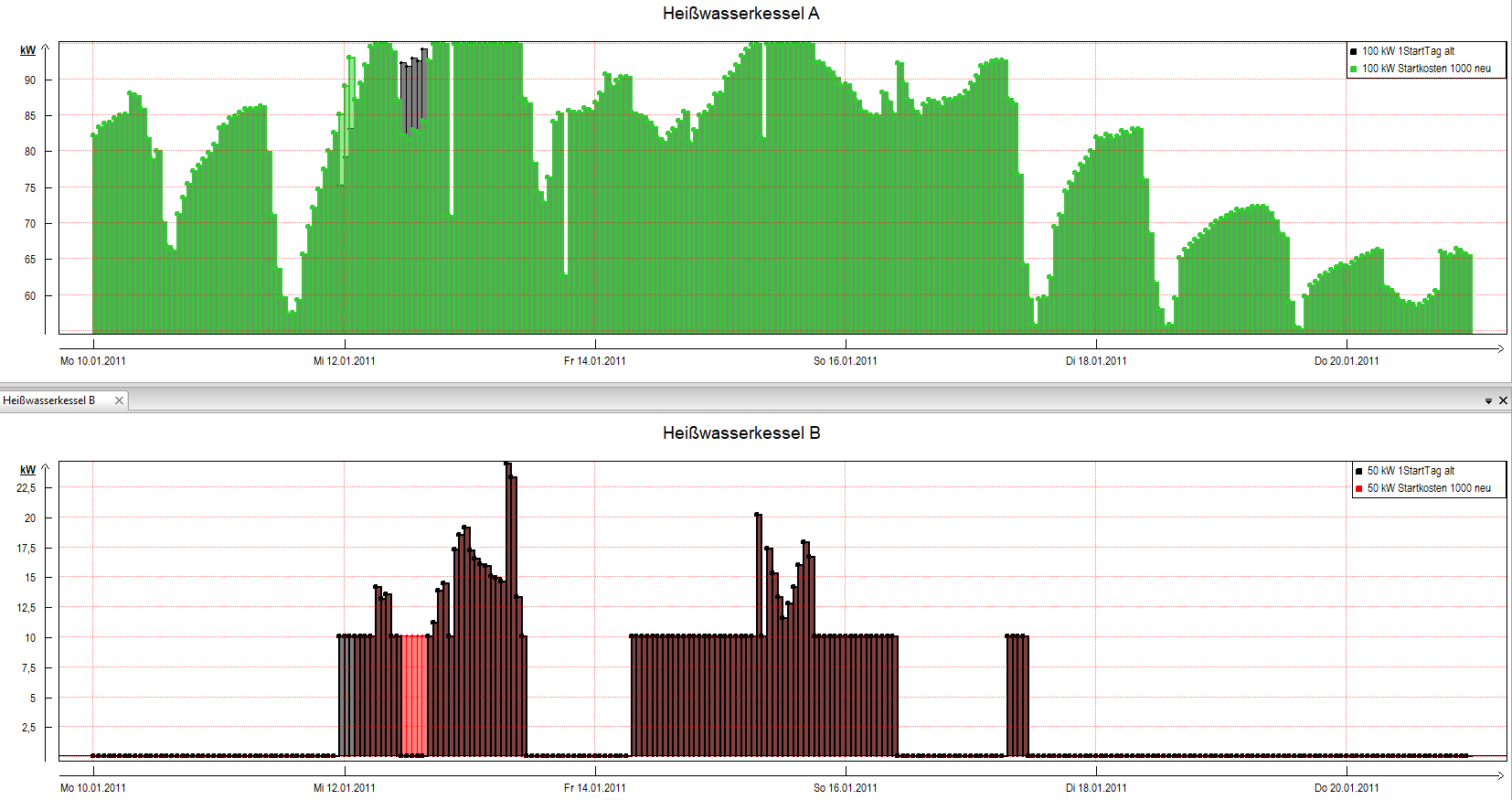

Dazu wird der Komponentenbestandteil Maximale Verfügbarkeit aus dem Eingabedaten-Formular Betriebliche Randbedingungen der Komponente verwendet. Die maximale Verfügbarkeit der betroffenen Anlage kann mit einem absoluten Wert oder zur Nennleistung relativ begrenzt werden. Im vorliegenden Beispiel wird die maximale Leistung des Kessels A auf 95 kW herabgesetzt. Die sich daraus ergebenden neuen Verläufe der Wärmeleistung beider Kessel sind im Vergleich zu den vorigen, schwarz markierten Verläufen farbig dargestellt: Heißwasserkessel A – grün, Heißwasserkessel B – rot.

In den meisten Fällen produziert der Kessel A in den Spitzen lediglich um 5 kW weniger Wärme als im vorangegangenen Beispiel. Diese Differenz wird vom Kessel B analog zum vorigen Beispiel ausgeglichen. Manchmal kann diese geringfügige Einschränkung der Verfügbarkeit ein häufigeres Einschalten oder einen längeren Betrieb des Kessels B bewirken, wie es die folgende Abbildung zeigt.

Minimale Lauf-/Stillstandszeit

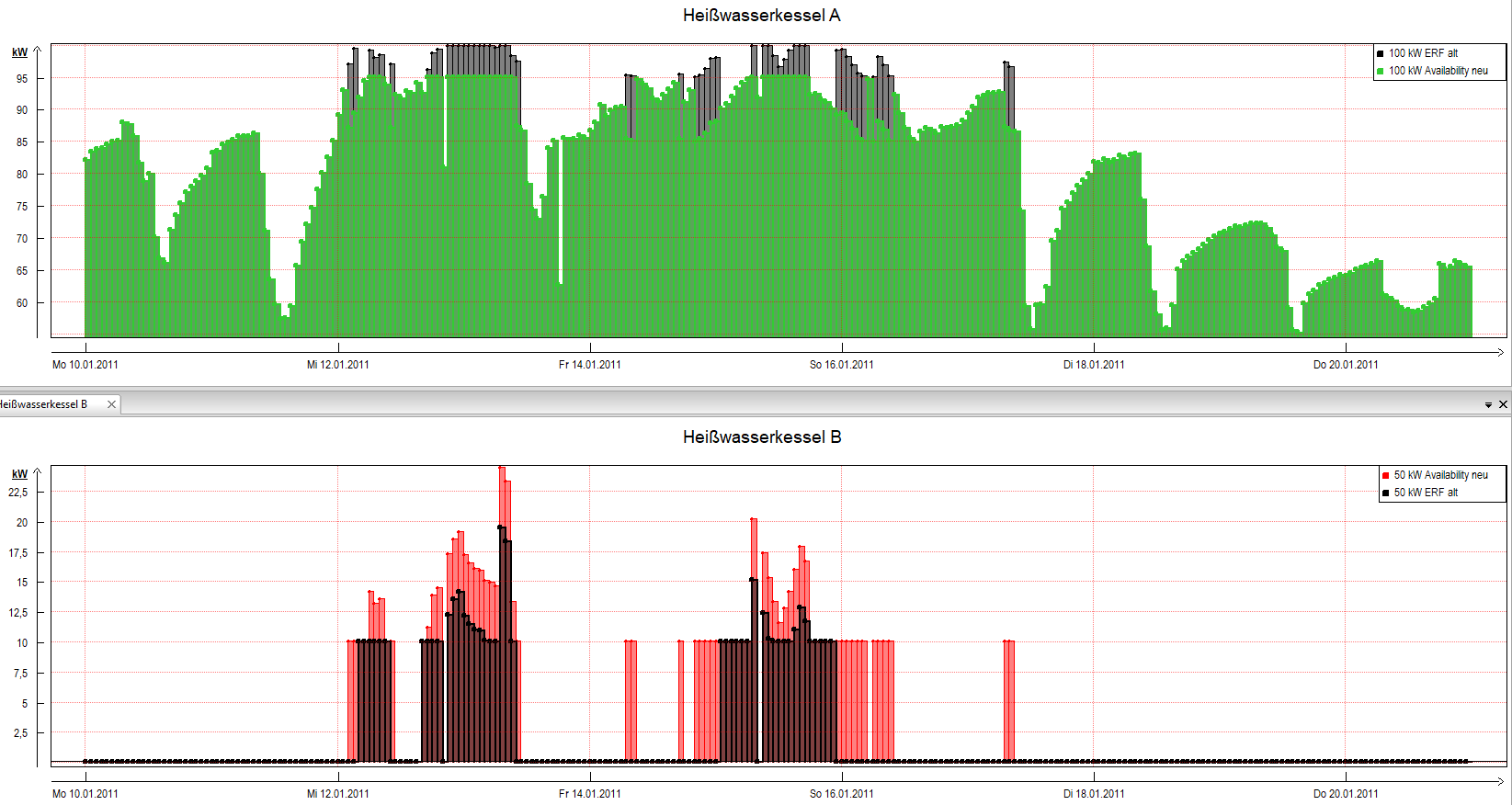

Das Einschaltverhalten der beiden Heißwasserkessel wurde bis hierhin lediglich von der eingestellten Reihenfolge und dem jeweils bestehenden Wärmebedarf beeinflusst. Sobald der Bedarf auf Grundlastniveau zurückging, konnte der Spitzenlastkessel B abgeschaltet werden. Dieses opportunistische Verhalten ist in der Realität nicht immer sinnvoll, da es unwirtschaftlich sein kann, eine Anlage über einen derart kurzen Zeitraum laufen zu lassen. Andererseits ist es unter Umständen auch nicht ratsam bzw. technisch möglich, eine eben abgeschaltete Anlage gleich wieder einzuschalten.

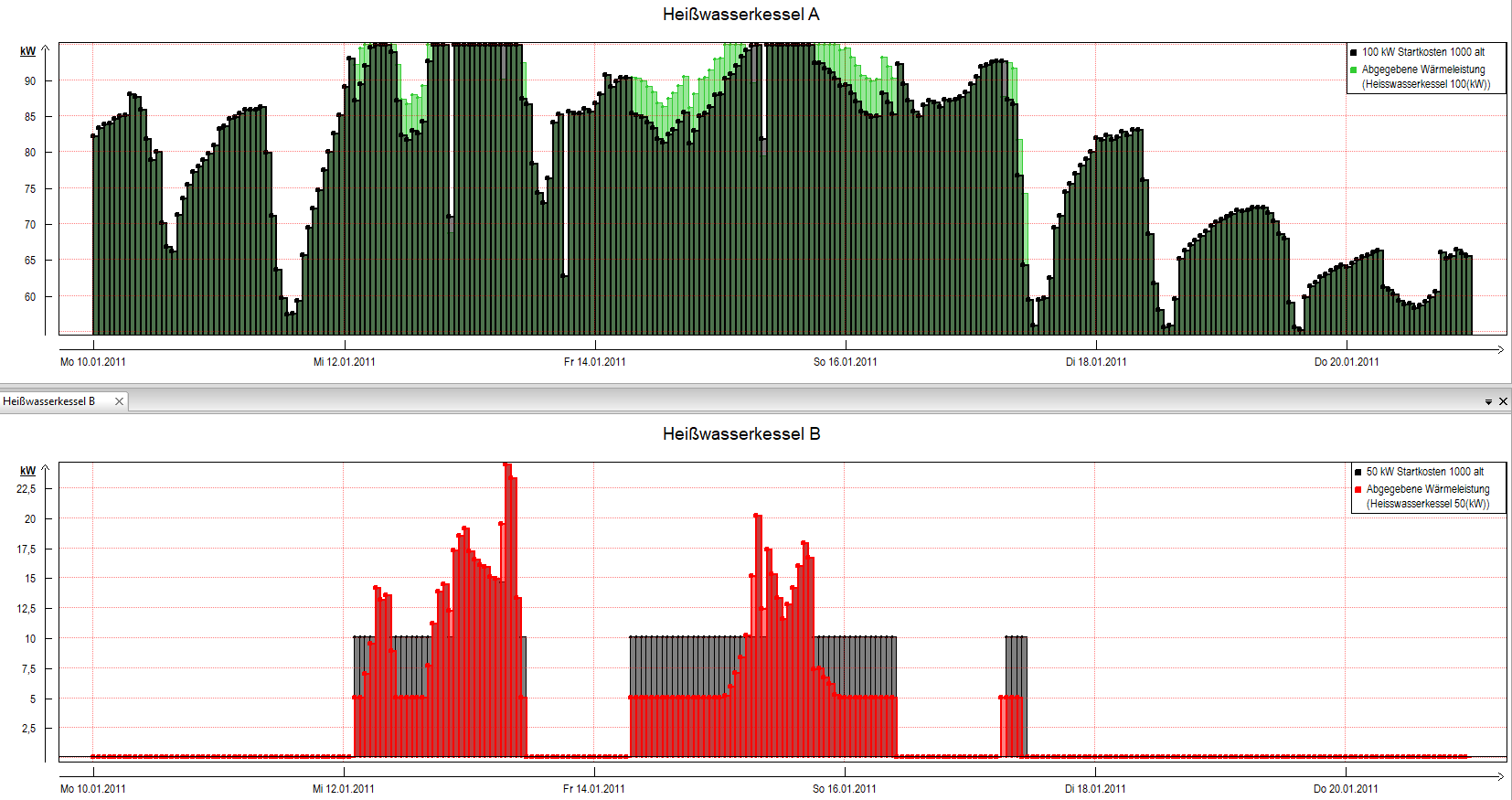

Dieser Zusammenhang lässt sich mit den Komponentenbestandteilen Minimale und Maximale Lauf-/Stillstandszeit aus dem Eingabedaten-Formular Betriebliche Randbedingungen der Komponente abbilden. In dem Beispiel-Energiesystem darf der Heißwasserkessel B nicht kürzer als 4 Stunden im Betrieb oder im Stillstand sein. Die Auswirkungen im Vergleich zum vorigen Verlauf sind unten dargestellt: Einzelne 2-Stunden-Betriebe wurden auf 4 Stunden erweitert, Stillstands-Lücken aufgefüllt. Der Grundlastkessel A musste dafür in beiden Fällen entsprechend weniger liefern.

Für diese Komponente ist die Einstellung eines Look-Ahead von mindestens der Dauer der eingestellten Minimalen Lauf-/Stillstandszeit notwendig.

Starts pro Tag

Die im vorigen Abschnitt beschriebenen eingeschränkten Lauf- und Stillstandszeiten haben mittelbar eine Auswirkung auf die Anzahl der Starts: wenn abzusehen ist, dass eine Anlage vor Ablauf ihrer Mindeststillstandszeit wieder starten müsste, wird sie nicht heruntergefahren. Man kann die maximale Anzahl der Tagesstarts jedoch auch unmittelbar einschränken, indem man diese Vorgabe in dem Komponentenbestandteil Starts pro Tag aus dem Eingabedaten-Formular Betriebliche Randbedingungen der Komponente vornimmt. In diesem Beispiel wurde die Einstellung für den Heißwasserkessel B auf 1 gesetzt.

Die Darstellung unten zeigt, dass für den Heißwasserkessel B, der nur einmal täglich starten darf, im ersten Fall der Start auf 23:00 des Vortages vorgezogen wird, um an dem darauffolgenden Tag noch einmal starten zu dürfen. Im zweiten Fall wird für den Kessel B auf einen Betriebsstopp verzichtet, weil seine maximale Tagesstartanzahl schon erreicht ist.

Für die betriebliche Randbedingung Starts pro Tag ist die Einstellung eines Look-Ahead von mindestens 24 h notwendig.

Startkosten

Ein anderer Ansatz zur indirekten Steuerung von Startvorgängen ist deren Belegung mit Kosten. In der Realität können darunter etwa Brennstoffmehrkosten bei Startvorgängen verstanden werden. Dieser monetäre Wert je Startvorgang wird in EUR unter Startkosten in das Formular Betriebliche Randbedingungen der Komponente eingetragen. Daraus resultiert das folgende Verhalten: Die ausgewählte Anlage startet nur dann, wenn der zu erwartende monetäre Nutzen die eingegebenen Startkosten übersteigt (und sonst keine Randbedingungen verletzt werden).

In dem vorliegenden Beispiel drückt sich das in einem Stoppverzicht aus, weil ein weiterer Start mit mehr Kosten als Nutzen verbunden wäre. Im Vergleich zu dem Stand nach dem Einsatz der Verfügbarkeitskomponente verringert sich die Anzahl der Starts für den Kessel B von 9 auf 3.

Lastwechselrampe

Eine weitere Möglichkeit der Einflussnahme auf den Betrieb einer steuerbaren Anlage ist die Vorgabe einer Lastwechselrampe. Die betriebliche Randbedingung Lastwechselrampe wird in dem Eingabedaten-Formular der Komponente ![]()

![]() aktiviert und bestimmt. Die Lastwechselrampe beinhaltet die maximale positive und negative Leistungsänderung, das heißt die maximal zulässige Zu- bzw. Abnahme der Leistung, pro Zeiteinheit. Mögliche Einheiten sind kW/h, kW/15 min oder MW/day.

aktiviert und bestimmt. Die Lastwechselrampe beinhaltet die maximale positive und negative Leistungsänderung, das heißt die maximal zulässige Zu- bzw. Abnahme der Leistung, pro Zeiteinheit. Mögliche Einheiten sind kW/h, kW/15 min oder MW/day.

Ein Stromerzeuger darf beispielsweise die Einspeisung ins Stromnetz nicht beliebig schnell beginnen oder abrupt beenden, da es unter Umständen zu einem instabilen Netzverhalten kommen könnte.

In dem folgenden Beispiel darf der Kessel B die Wärmeerzeugung um nicht mehr als 5 kW pro Stunde steigern. Dazu wurde die minimale Teillast von 10 auf 5 kW heruntergesetzt, da sonst der Schritt von 0 auf 5 kW nicht möglich wäre.

Die Abbildung zeigt, dass sich ein glatterer Verlauf der Erzeugung für beide Heizkessel ergibt, sobald der Heißwasserkessel B in Betrieb ist.

Für die Komponente Lastwechselrampe ist die Einstellung eines Look-Ahead von mindestens der Dauer des eingestellten Lastwechsels notwendig.